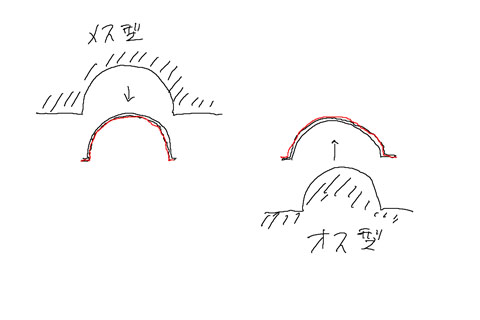

FRPを使った成型は、メス型を使う方法と、オス型を使う方法があります。

メス型を使った成型では、積層面が裏になるので、表面の平滑度は型の表面と同じになり、きれいな製品が仕上がります。しかし、完成形を裏返したような型を作成する必要がるため、型の製作はオス型を使った成型よりも手間がかかります。

上の図で、赤い部分が積層面が露出する部分です。積層面には、ガラス繊維の凹凸や樹脂の凹凸が露出します。

オス型を使った成型では、積層面が表面になるので成型後に表面の加工が必要となり手間がかかります。しかし、型は製品の形をそのままで用意するれば良いので、作成するのも簡単ですし、場合によっては型を作る必要がない場合もあります。例えば、作成する物と同じような形をした既製品の現物を型として使ってしまうこともできます。典型的には、FRPの板を作るケースです。適当な大きさのガラス板を用意して、直接積層すれば出来上がりです。

同じ形の物をたくさん作ったり、ある程度の大きさのものを作る場合には、オス型で成型すると表面の処理が大変なので、メス型を使った方が効果的です。逆に、小さな物を少しだけ作るときにはオス型を使った方が効果的です。また、完成品の精度が必要な場合もメス型を使います。メス型を使う場合、通常は、最初にオス型を作り、メス型はオス型から成型します。

オス型

オス型を使った成型品

メス型用のオス型

オス型から成型したメス型

メス型を使った成型

完成品

以上のように、オス型を使った成型は、メス型を使った成型行程に含まれるので、以下ではメス型を使った成型について説明します。

最初に行う事は、原型となる型を用意することです。原型を作成する際に注意する事は次のような点です。

原型の作成では、精度を充分に確保する必要があります。原型の精度と仕上がりが最終的な製品にそのまま残ります。

これは、積層した後に型から製品が取りだ出る形状ということです。 例えばボールのような球体や、風鈴のように下がすぼまった形状を積層すると、型から取り出すことができません。そのような形状が必要な場合、メス型を複数に分割して成型する必要があります。

分割して成型した例

FRPの積層時には型から抜けやすくするために、離型剤を塗布するのですが、それでもかなりの力が必要となります。 ちょうど、強力な両面テープで接着されている物を剥がすような感覚です。ですので、いくら形状的に離型可能であっても、離型できないこともあります。例えば、筒の中にFRPを積層しても、筒の横から離型する事はおそらく不可能です。

積層するガラス繊維は、かなりコシがあるため急な角度に曲げる事はできません。仮に無理に曲げても、樹脂が硬化する前にはがれてしまいます。できる限り急な角度を持たない形状に留意するべきです。しかし、どうしても急な角度が必要な場合があります。例えば、上の写真の本体とフランジの接するラインです。このような形状の場合、かなりの手間がかかりますが、積層時に工夫する事で成型することも不可能ではありません。

プラモデルのような細かな部品は、FRP成型には向きません。

コメントする