フライングモールのパワーアンプを導入しましたが、小さすぎて収まりが悪いので専用の箱を作ることにしました。

箱物は昔から苦手で、どうしてもチリ合わせが上手くいかず、すき間が開いたりガタガタしたりしてしまいます。そこで、苦手意識を克服するため、アラレ組みに挑戦することにしました。

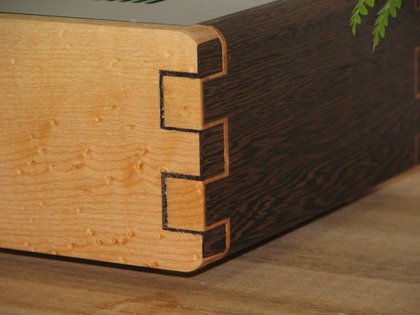

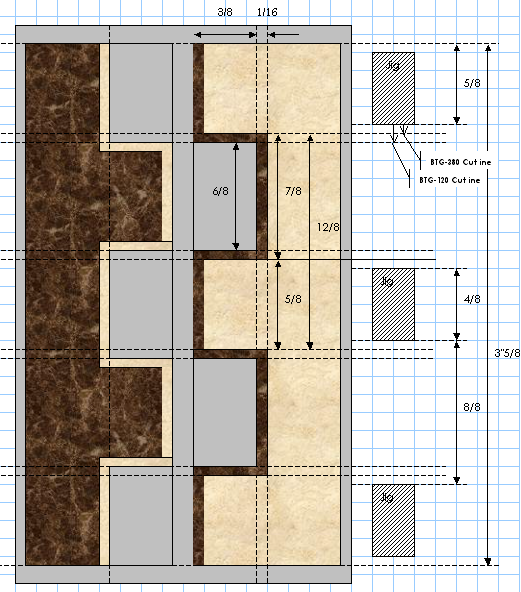

しかも、2重のアラレ組みです。このようなジョイント方法を何と言うのか知りませんが、英語では、Double Double Box Jointと言われています。

普通、この加工にはルーターテーブルと位置決め装置を使います。

本職ではないので、こんな立派な道具は使わず、簡単なジグとテンプレートガイドを作って加工することにしました。

廃材で作ったので汚いですが、精度は確保されています。

このジグに木口がスリット面にあたるようにセットして、テンプレートガイドを付けたルータで切削します。

Infinity Cutting Tools社のテンプレートガイドセット。いろいろな外径が揃っているので、重宝します。

テンプレートガイドの1/2インチと2/8インチを使って切削すると、1/16インチの幅で2重アラレ組みができるはずです。

これが、材料の木材です。

The MTM Loudspeaker Project で使わなくなったウェンジと、バーズアイメープルです。

両方ともざっくり切ってあるだけなので、厚さも大きさも不揃いです。箱を作るためには正確な寸法で整える必要があります。

プレーな代わりに作成したジグ

本当は、自動カンナや手押しカンナを使うようですが、そんな機械を置く場所もありません。苦肉の策としてこんなジグを作りました。ジグのレールの間に素材を固定して、ルータで全面を切削します。

ルータビット

平面が削れるDado & Planer ビットを使いました。このビットも、テンプレートガイドと同じInfinity Cutting Tools社製です。このメーカーのビットは切れ味が良いので評判ですが、使ってみると評判以上に良く切れます。また、耐久性も良いようです。

このようにして切削します。

簡単なジグなので、わずかに切削跡が残りますが結構使えます。これで、厚さが不揃いな上に反り、捩れがあるウェンジも綺麗な板材に加工できました。

切り出した材料に最初のジョイントを加工します。

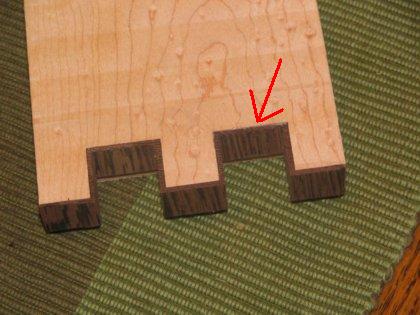

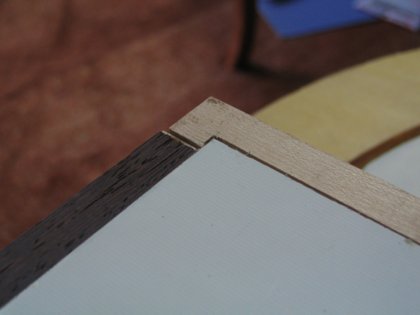

ジョイントを接着して2重目のジョイントを加工すると、このようになります。これは成功というかマシな部分。少しセンターが狂っています。

失敗その1.ルータで加工中に手が滑ってこんな事に。でも、自分の手が刻まれなかったは幸いでした。パワーツールの扱いには気をつけましょう。

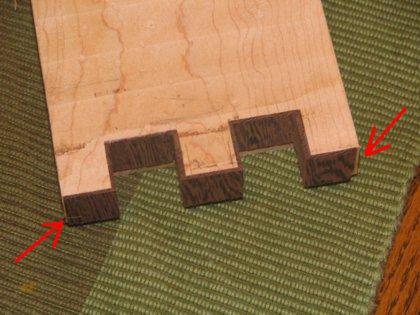

失敗その2.わかりにくいですが、右側の凹み部分で接着面にすき間が開いてしまっています。

失敗その3.両側のこげ茶の薄い部分が欠けてしまっています。

加工したときは綺麗にできていたのですが、時間がある日に少しずつ作業を進めているうちに、いつのまにか欠けていました。この部分は板厚が1/16インチ(約1.6mm)しかないので、組みあがるまでは細心の注意が必要です。

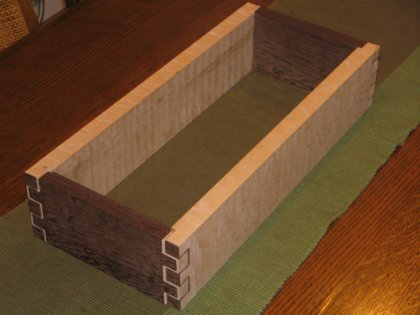

失敗した部分をなるべく目立たない位置にして、組み上げます。不思議とこうすると細かい荒が目立たなくなります。(気のせいか?)

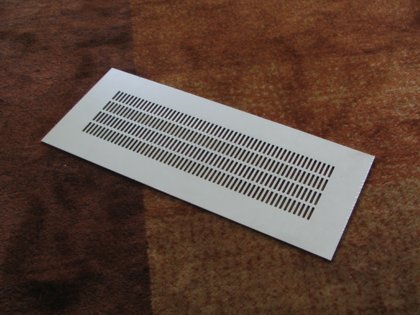

注文しておいた天板用のパンチングメタルが届きました。

アルミ製の2mm厚で、中央部分だけメッシュを入れてもらいました。

天板取り付けように、2mmの深さで段差を彫ります。ルーターで切削したので角は丸くなります。また変な形で削られている所がありますが、いつもの事なので気にしません。

彫刻等で成型して

ぴったり!

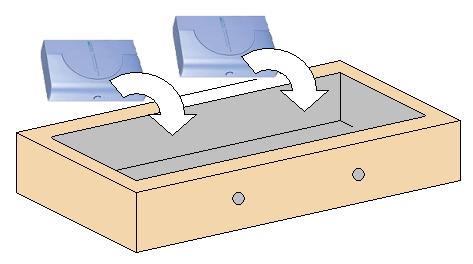

底板の加工

12mm厚のシナ合板の周囲を 6mm x 3mm のリブが残るように切削し、周囲の底板が取り付けられる位置に6mm幅の溝を彫ります。

組み合わせます。

ぴったり!

上下の横角をRoundoverビットで丸めました。

内部の加工

三角形のパーツで、アンプを固定します。

底板にはアンプを上下中央に固定するためのフレームを取付け、放熱用の穴をたくさん開けました。

後面には四角い穴を2ヶ所空けケーブル類を引き出します。でも、DAD-M1のスピーカー端子は変則的なので、天板も外さないとケーブルの着脱ができません。

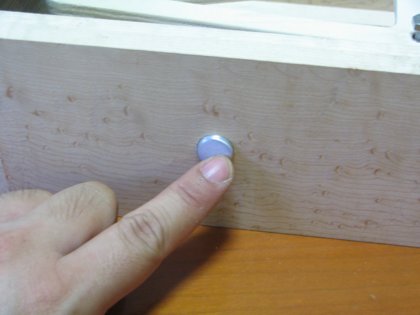

電源スイッチ部の加工

前面に電源スイッチを出すために、こんなものを取り付けました。

箱に取り付けたボタンから伸びるネジが、DAD-M1のスイッチを押します。ボタンはスプリングでもとの位置まで戻ります。

プチッ! といい感触です

ボタンは引出しなどに使う、アルミのノブです。

DAD-M1を取り付けてみました。

しっくり入りました。

今日、このケースの高さを測ってみたら9cmちょうどでした。DAD-M1の高さが4cmなので、もう少し低く作った方が良かったです。

#80,#240,#600のサンドペーパーで表面を整え、オイルフィニッシュで仕上げました。オイルは荏油を使っています。

一時は完成も危ぶまれましたが、なんとか形になりました。肝心のDouble,Double Box Jointの部分の出来はひどいものですが、いい勉強になりました。いつものことですがデザインをあまり検討しないで作ったので、正面から見るとなんとも間の抜けた感じで、ウーパールーパーの顔みたいです。

(2005/9 - 2005/10)